Metodología Lean

En este artículo volvemos a hablar sobre las herramientas que componen la metodología Lean para la Mejora Continua, en este caso hablaremos sobre una de las más empleadas para conseguir la perfección en el proceso productivo, la herramienta Lean “Poka – Yoke” cuyo significado exacto es “a prueba de errores”.

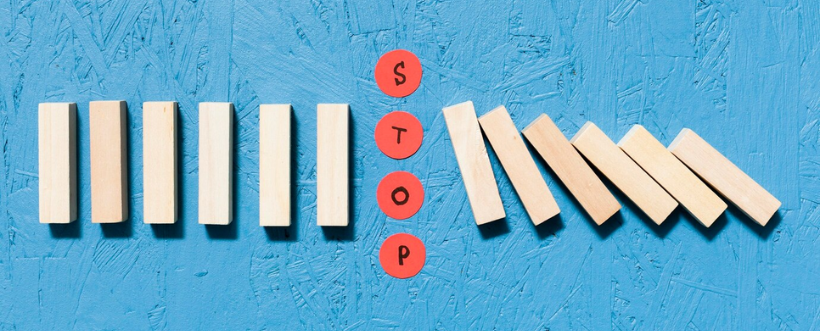

Se trata de una herramienta Lean que puede ser diseñada, puesta en marcha y aplicada una vez que otras están ya operativas, ya que se trata de un sistema que pretende prevenir los errores y corregirlos de forma que no se vuelvan a repetir en la producción. Cuando se produce un error, el proceso de producción se para determinar la causa y realizar las acciones oportunas para que no se repita de nuevo.

Esta herramienta se basa en el trabajador, ya que en la maquinaria existen otras herramientas que ya hemos ido comentando. Se concluye de esta manera que Poka – Yoke tiene dos funciones principales: la primera, inspeccionar la totalidad o una muestra representativa de las unidades producidas y la segunda es conseguir un feedback y la realización de acciones correctivas cuando ocurren anomalidades.

Las inspecciones que se realizan bajo el sistema de Poka – Yoke pueden ser de varios tipos:

– Inspección de criterio: es la que se hace con el objetivo de hacer criba entre los productos buenos y los malos, comparándolos con un estándar descartando los defectuosos. Si la inspección del 100 % de la producción es demasiado costosa, se hace sobre una muestra representativa. A pesar de que este es el más común, no es el ideal, ya que no evita que los errores vuelvan a suceder porque no llega hasta su fuente.

– Inspección informativa: este tipo de inspección si se enfoca en las causas de los posibles errores porque ejecuta los chequeos sobre las posibles fuentes de error e inmediatamente detectado alguno se retroalimenta. Existen varios tipos:

- La realizada por el propio trabajador una vez terminada su labor con el producto.

- La hecha por el trabajador siguiente, que chequea el trabajo del trabajador del paso anterior antes de ejercer su labor sobre el producto en cuestión. Es una inspección sucesiva que suele tener más elevado índice de eficacia.

- La hecha por una máquina o dispositivo que detiene la línea de producción una vez detectado un error.

– Inspección en la fuente del error: aquí se trata de controlar las condiciones que tienen efectos sobre la calidad de los productos en la cadena de producción, detectando tanto los errores como las condiciones que influyen en el incremento de los mismos, atacando directamente la fuente de los mismos. Habitualmente, sobre todo en fases iniciales de la implantación de una herramienta Poka – Yoke, se emplean tanto este tipo de detección como el de la inspección informativa sucesiva.

Dentro de la herramienta podemos encontrar tanto métodos de control como métodos de advertencia. En los primeros, cuando se detecta un error en la cadena de producción, se detiene la línea consiguiendo que no salgan más productos con el mismo defecto, evitando así costes derivados de una producción en serie defectuosa. Por otro lado, los métodos de advertencia, que simplemente alertan al trabajador, que pasa a ser responsable de la decisión tomada al respecto y de su mejora.

Estos sistemas, si bien son útiles, han de estar sistematizados y normalizados de forma interna para que sean realmente efectivos, de la misma manera que han de contar con una serie de indicadores de rendimiento. Para ello, es fundamental, sobre todo cuando se trata de grandes cadenas de producción o los errores pueden ser muy costosos, que exista un sistema automatizado que defina, controle y alerte estos indicadores y procesos de forma inmediata.

Estos sistemas, si bien son útiles, han de estar sistematizados y normalizados de forma interna para que sean realmente efectivos, de la misma manera que han de contar con una serie de indicadores de rendimiento. Para ello, es fundamental, sobre todo cuando se trata de grandes cadenas de producción o los errores pueden ser muy costosos, que exista un sistema automatizado que defina, controle y alerte estos indicadores y procesos de forma inmediata.

ISOTools provee a las empresas y organizaciones comprometidas con la calidad y la mejora continua de las herramientas necesarias y el conocimiento apropiado para la implantación, mantenimiento, mejora y gestión de sistemas de control de la calidad, la gestión de sistemas normalizados y de mejora continua, ayudando a las empresas y organizaciones a ser más eficientes cada día.

- Gestión de Riesgos de Terceros: Cumplimiento Normativo y Responsabilidad Corporativa

- Prevención de riesgos de ciberseguridad: Tácticas efectivas

- Cumplimiento en la Cadena de Suministro: Riesgos y Controles Eficaces

- ¡No te pierdas el ESG Innova Group Summit IV!

- ¿Cuáles son los elementos que desarrollan los componentes del modelo de capacidades de GRC?

¿Desea saber más?

Entradas relacionadas

Gestión de Riesgos de Terceros: Cumplimiento Normativo y Responsabilidad Corporativa

La Gestión de Riesgos de Terceros se refiere al proceso de identificación, evaluación y mitigación de los...