Índice de contenidos

ToggleLean Manufacturing o Teoría de Restricciones

Lean Manufacturing o Teoría de Restricciones (TOC), a primera vista podríamos pensar que son dos metodologías con un mismo objetivo, con lo que su aplicación debería ser única y excluyente, sin embargo, gracias al enfoque de cada una de ellas, pueden ser perfectamente complementarias y su aplicación conjunta reveladora, tal como vemos a continuación.

A pesar de que las dos tienen como objetivo reducir los costes y mejorar la eficiencia de la organización, tienen enfoques distintos y no necesariamente excluyentes.

Lean Manufacturing

Es el término que agrupa la filosofía, herramientas y técnicas aplicadas a los procesos de negocio que permiten optimizar los recursos empleados y al mismo tiempo mejorar la calidad del producto / servicio final, aumentando a su vez el valor que finalmente percibe el cliente.

Si nos fijamos, el fin último de Lean Manufacturing es el mismo que el de cualquier Sistema de Gestión de la Calidad, que todo funcione mejor, más rápido y aporte más al cliente para crecer a su lado.

Cuando se aplica alineado a un Sistema de Gestión de la Calidad y se alinea a la estrategia corporativa, los resultados pueden ser espectaculares.

En su ejecución se centra en disminuir las distintas categorías de residuos que clasifica en:

- Excesos de producción

- Retrasos en tiempos de entrega

- Recursos de manipulación o transporte

- Deficiencias en los diseños de procesos

- Existencias y stock

- Resultados de procesos

- Productos o servicios defectuosos

Teoría de Restricciones

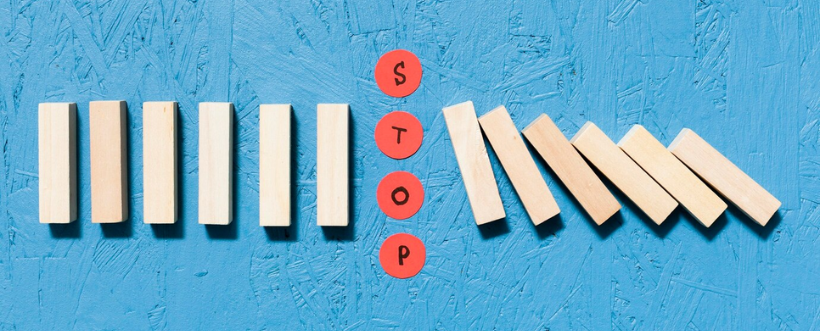

La teoría de restricciones se centra en encontrar los cuellos de botella que afectan a la disminución del rendimiento en un proceso productivo, ya sea de productos o de servicios.

Su base es la idea de que todo proceso productivo tiene, al menos un cuello de botella, un eslabón débil que limita o condiciona el proceso productivo o la rentabilidad de la organización.

Estos cuellos de botella pueden ser de muchos tipos, como vimos en el artículo dedicado a TOC, y consta de una metodología de 5 etapas que se repiten cíclicamente para la mejora continua:

- Identificación del cuello de botella (identificar exactamente dónde está la limitación).

- Explotación del cuello de botella (decidir qué hacer con él).

- Subordinar el resto de decisiones a esta limitación (aceptar la limitación y ajustar el resto de los procesos).

- Elevar la restricción (solventar el cuello de botella para elevar la producción y maximizar la capacidad a los procesos sin restricciones).

- Analizar los nuevos cuellos de botella en caso de haberse producido.

Diferencia y complementariedad Lean Manufacturing – TOC

Podemos apreciar como desde Lean Manufacturing aplicamos la mejora en toda la cadena, en cada puesto y proceso que genera valor al cliente final, mientras que, en la Teoría de Restricciones, empleamos los recursos en detectar aquellos que son prioritarios.

La complementariedad reside precisamente en este punto. ¿Realmente es necesario aplicar metodologías Lean Manufacturing en toda la organización? Si contamos con un cuello de botella y mejoramos la productividad de todos los procesos por igual, seguramente continuemos teniendo el mismo cuello de botella, mejorado, por supuesto, pero seguirá siendo un cuello de botella que hará que los recursos dedicados a las metodologías Lean Manufacturing no rindan tanto como deberían.

¿Qué hacemos entonces? ¿Lean Manufacturing o Teoría de Restricciones?

La reflexión anterior, aunque puede sonar sencilla, requiere de un arduo trabajo para ser contestada.

Para decidir en qué medida aumentará el rendimiento de la producción aplicando mejora continua o actuando antes en ciertos cuellos de botella, necesitaremos que toda la cadena de valor de la organización está monitorizada y establecer un sistema de indicadores que refleje, no solo la eficiencia de cada uno de los procesos, también su impacto en el valor del producto o servicio final y la rentabilidad de la organización.

Una vez tenemos esta información, de altísimo valor para la toma de decisión, estaremos capacitados para que la decisión de invertir un poco en cada proceso o invertir solo en los más ineficientes, será la apropiada. Con ella podremos estar seguros de que la inversión superará al costo de oportunidad que se genera al no aplicarla en otras áreas.

Ejemplo de toma de decisión

Si nuestro sistema de indicadores nos aporta información completa, veraz y detallada, podremos tomar decisiones basadas en lógicas como la que ejemplificamos a continuación.

Pongamos que tenemos una cadena en la que intervienen 5 pasos productivos, el A, B, C, D y E. Cada uno de ellos tiene una capacidad productiva distinta.

Los tiempos de producción y, por tanto, la capacidad en el paso C son lentos y eso hace que, si A y B trabajan a pleno rendimiento, llegue el momento en que C llegue a saturarse y no pueda asumir más trabajo de A y B, pasando al paso D una carga de trabajo que lo hace trabajar al 80% en el mejor de los casos.

Si D trabaja al 80%, en el paso E estarán a un 90% de su capacidad productiva. A este ritmo de trabajo, producen cantidad suficiente para satisfacer el 95% de su demanda.

A priori podría parecer que el cuello de botella se encuentra en el punto C, que limita el proceso productivo, y el primer instinto sería actuar sobre este punto para permitir a A, B, D y E trabajar a su plena capacidad.

Actuar sobre este punto supondría una inversión X USD, que elevaría la capacidad de producción de C hasta ser capaces de producir hasta alcanzar el 110% de su demanda, con lo que la rentabilidad, quedando producto sin vender y generando costes de almacenaje, entre otros.

La diferencia entre el beneficio extra podría no compensar el costo de la mejora y el costo adicional de almacenaje, por lo que la prioridad sería actuar antes en la demanda, buscando ampliar el mercado, para que la inversión en C consiguiera ofrecer un rendimiento óptimo.

En este caso es clara la ventaja de aplicar la teoría de restricciones, sin embargo, en casos donde la capacidad productiva está más igualada, la decisión no está tan obvia y se deberá calcular la proyección del impacto de cada tipo de mejora para decidir qué escenario será el que más rendimiento aporte.

Software GRCTools

El Software GRCTools para la Planificación Estratégica permite reenfocar sus planes de acción ante cualquier cambio, ya que permite fijar objetivos en bases a análisis de datos reales, y obtener estadísticas de rendimiento y cumplimiento de objetivos antes cualquier cambio.

¿Quieres saber el secreto? ¡Contacta con nosotros!

- Gestión de Riesgos de Terceros: Cumplimiento Normativo y Responsabilidad Corporativa

- Prevención de riesgos de ciberseguridad: Tácticas efectivas

- Cumplimiento en la Cadena de Suministro: Riesgos y Controles Eficaces

- ¡No te pierdas el ESG Innova Group Summit IV!

- ¿Cuáles son los elementos que desarrollan los componentes del modelo de capacidades de GRC?

¿Desea saber más?

Entradas relacionadas

Gestión de Riesgos de Terceros: Cumplimiento Normativo y Responsabilidad Corporativa

La Gestión de Riesgos de Terceros se refiere al proceso de identificación, evaluación y mitigación de los...